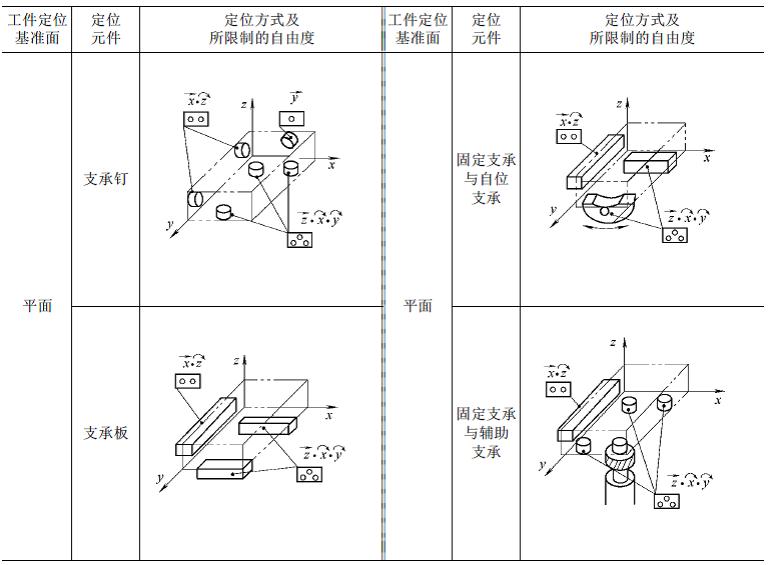

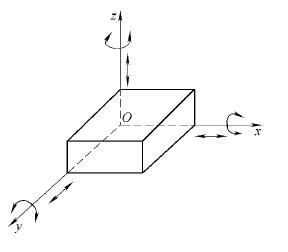

(一) 六點定位原理

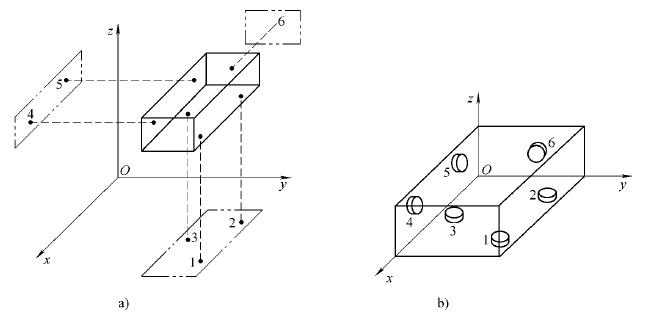

如圖1-1所示,任何一個自由剛體,在空間均有6個自由度(自由度是完全確定物體在空間的幾何位置所需要的獨立坐標數目),即沿空間坐標軸x、y、z ? ? ?三個方向的移動和繞此三坐標軸的轉動(分別以x→、y→、z→和x、y、z表示)。

? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 圖1-1

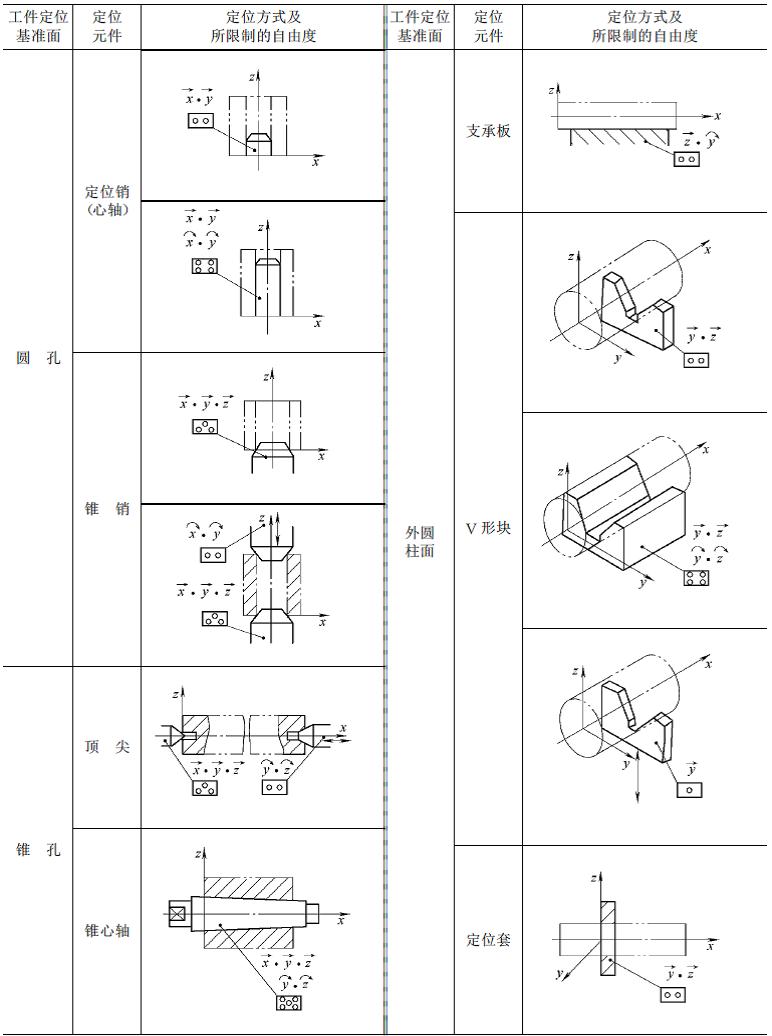

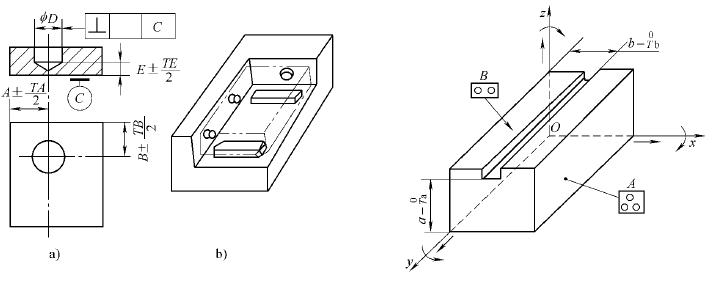

圖1-2表示一個長方體工件在空間坐標系中的定位情況。

? ? ?圖1-2

在xy平面上設置3個支承(不能在一條直線上),工件放在這3個支承上,就能限制工件的z→、y、x3個自由度;在xz平面上設置兩個支承(兩點的連線不能平行于z軸),把工件靠在這兩個支承上,可限制y→、z ? ? ?兩個自由度;在yz ? ? ?平面上設置一個支承,使工件靠在這個支承上,就限制了x→這個自由度。這樣工件的這6個自由度就都被限制了,工件在空間的位置就完全確定了。

? ? ? ? ? ? ? ? ?工件定位的實質就是限制工件的自由度,使工件在夾具中占有某個確定的正確加工位置。

在這個空間坐標系中,設置的6個支承稱為定位支承點,實際上就是起定位作用的定位元件。將具體的定位元件抽象化,轉化為相應的定位支承點,用這些定位支承點來限制工件的運動自由度,這樣定位分析的問題便十分簡單明了了。

在夾具中采用合理布置的6個定位支承點與工件的定位基準相接觸,來限制工件的6個運動自由度,就稱為六點定位原理。

應用六點定位原理實現工件在夾具中的正確定位時,應注意下列幾點:

1) 設置3個定位支承點的平面限制一個移動自由度和兩個轉動自由度,稱為主要定位面。工件上選作主要定位的表面應力求面積盡可能大些,而3個定位支承點的分布應盡量彼此遠離和分散,絕對不能分布在一條直線上,以承受較大外力作用,提高定位穩定性。

2) 設置兩個定位支承點的平面限制兩個自由度,稱為導向定位面。工件上選作導向定位的表面應力求面積狹而長,而兩個定位支承點的分布在平面縱長方向上應盡量彼此遠離,絕對不能分布在平面窄短方向上,以使導向作用更好,提高定位穩定性。

3) 設置一個定位支承點的平面限制一個自由度,稱為止推定位面或防轉定位面。究竟是止推作用還是防轉作用,要根據這個定位支承點所限制的自由度是移動的還是轉動的而定。

4) 一個定位支承點只能限制一個自由度。

5) 定位支承點必須與工件的定位基準始終貼緊接觸。一旦分離,定位支承點就失去了限制工件自由度的作用。

6) 工件在定位時需要限制的自由度數目以及究竟是哪幾個自由度,完全由工件該工序的加工要求所決定,應該根據實際情況進行具體分析,合理設置定位支承點的數量和分布情況。

7) 定位支承點所限制的自由度,原則上不允許重復或相互矛盾。

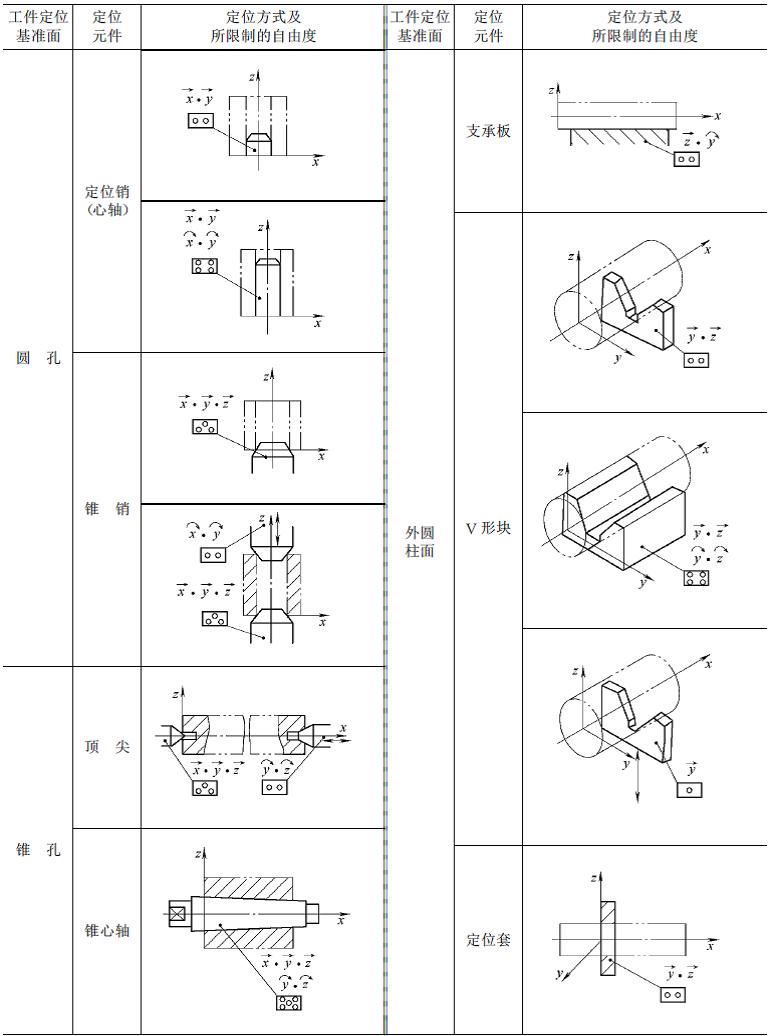

(二) 完全定位與不完全定位

工件的6個自由度全部被限制而在夾具中占有完全確定的唯一位置,稱為完全定位。如圖1-3所示,在某長方體工件上加工一個不通孔,為滿足所有加工要求,必須限制工件的6個自由度,這就是完全定位。

沒有全部限制工件的6個自由度,但也能滿足加工要求的定位,稱為不完全定位。如圖1-4所示,在某長方體工件上加工一個通槽,滿足所有加工要求僅需要限制工件的5個自由度,而工件的y→自由度可以不限制,這就是不完全定位。特別需要說明的是,為了便于承受切削力、夾緊力或為了保證一批工件的進給長度一致,有時將無加工要求的自由度也加以限制。例如,將圖1-4所示工件的y→自由度也限制,實際加工是允許的,有時也是必要的。

圖1-3 ? ? ?長方體工件鉆孔工序的定位分析 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 圖1-4長方體工件銑槽工序的定位分析 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?

(三) 欠定位與過定位

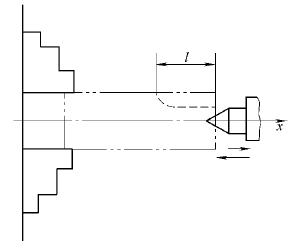

? ? ? ? ? ? ? ? ? 根據加工要求,工件必須限制的自由度沒有達到全部限制的定位,稱為欠定位。欠定位必然導致無法正確保證工序所規定的加工要求。圖1-5所示,銑削某軸的不通槽時,只限制了工件的4個自由度,x→自由度未被限制,故加工出來的槽的長度尺寸無法保證一致。因此,欠定位是不允許的。

? ? ?圖1-5 軸銑槽工序的定位分析

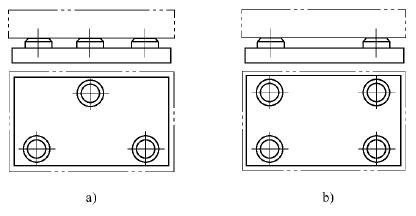

? ? ? ? ? ? ? ? ? ? ? ? 工件在夾具中定位時,若幾個定位支承點重復限制同一個或幾個自由度,稱為過定位。過定位是否允許,應根據工件的不同加工情況進行具體分析。一般地,當工件以形狀精度和位置精度很低的毛坯表面作為定位基準時,不允許采用過定位;而以已加工過的或精度高的毛坯表面作為定位基準時,為了提高工件定位的穩定性和剛度,在一定條件下允許采用過定位。如圖1-6所示,銑削某矩形工件的上平面時,工件以底平面作為定位基準。當設置3個定位支承點時,如圖1-6a所示,屬于不完全定位,是合理方案。

圖1-6 銑削矩形零件的定位分析

當設置4個定位支承點時,如圖1-6b所示,屬于過定位。若底平面粗糙或是4個圖1-6 ? ? ?銑削矩形工件的定位分析定位支承點不在同一平面上,實際只有3個點接觸,將造成工件定位的位置不定或一批工件定位位置不一致,是不合理方案;若底平面已加工過,保證4個定位支承點在同一平面上,則一批工件在夾具中的位置基本一致,增加的定位支承點可使工件定位更加穩定,更有利于保證工件的加工精度,是合理方案。由于4個定位支承點在同一平面上,實際起到3個定位支承點限制工件3個自由度的作用,是符合定位原理的。

如果重復限制相同自由度的定位支承點之間存在嚴重的干涉和沖突,以致造成工件或夾具的變形,從而明顯影響定位精度,這樣的過定位必須嚴禁采用。表1-1列舉出了常見典型定位方式及其定位分析情況。